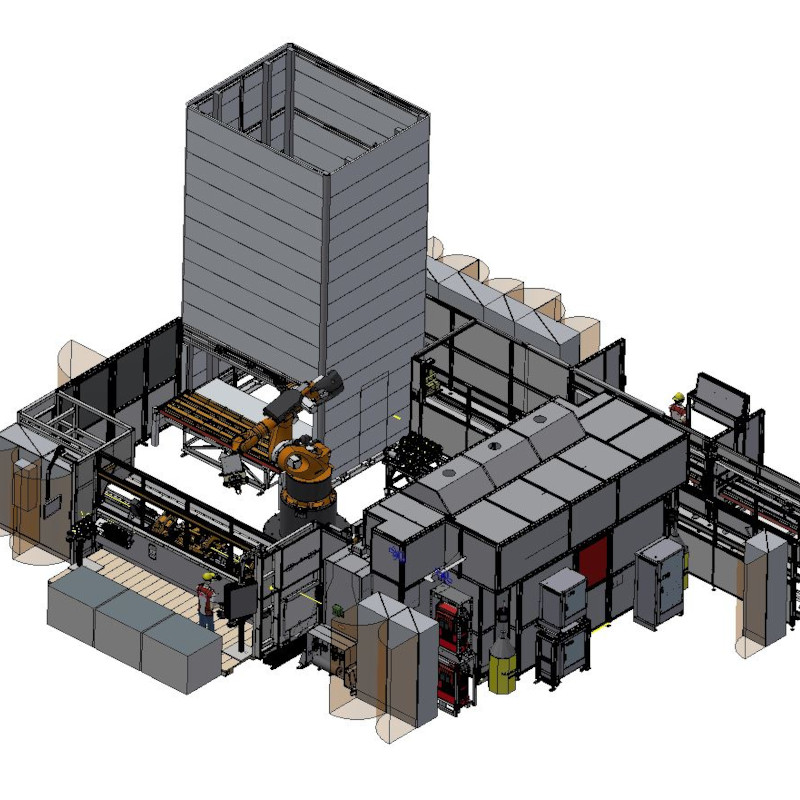

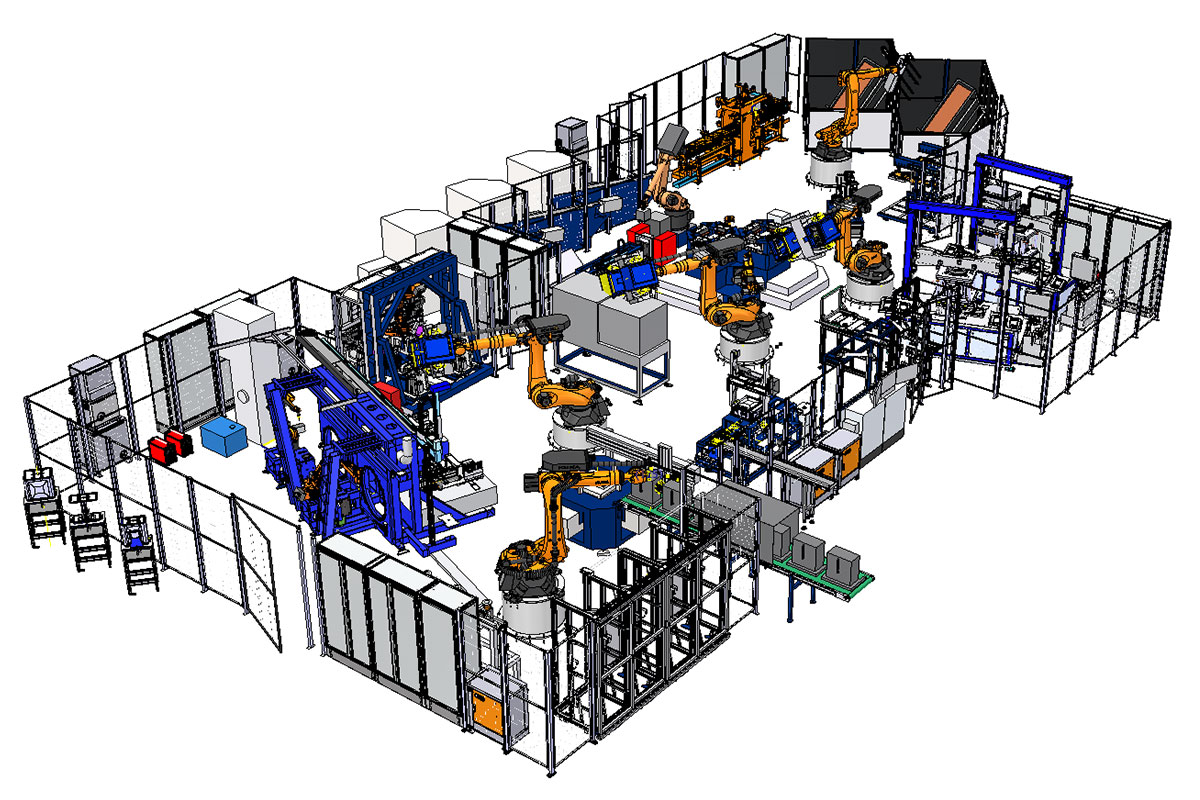

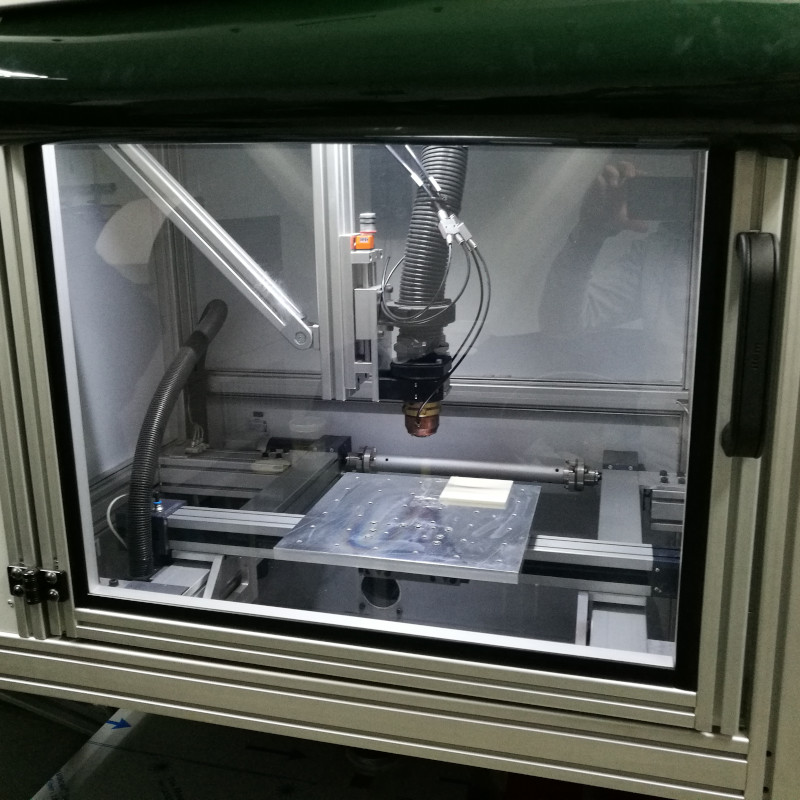

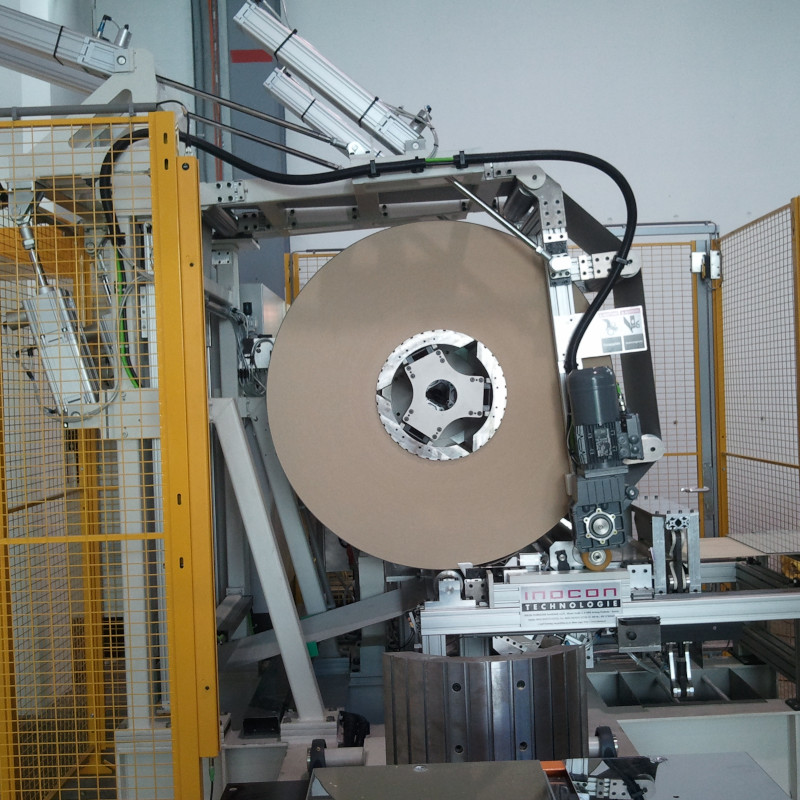

Das fertige Bauteil wird danach noch in einer Signierstation mit einem Produktionscode versehen und wird dann in einem Lagerturm zwischengespeichert. Sobald die Abkühlzeit abgelaufen ist, wird die Gelenkwelle auf 2 verschiedenen Ausgabebändern für die Weiterverarbeitung ausgelagert.

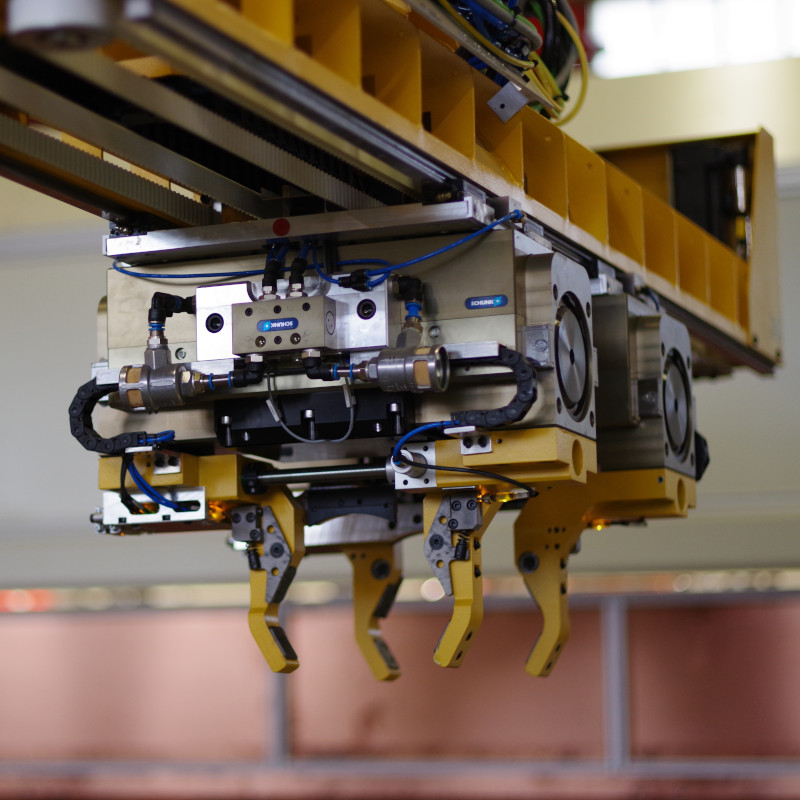

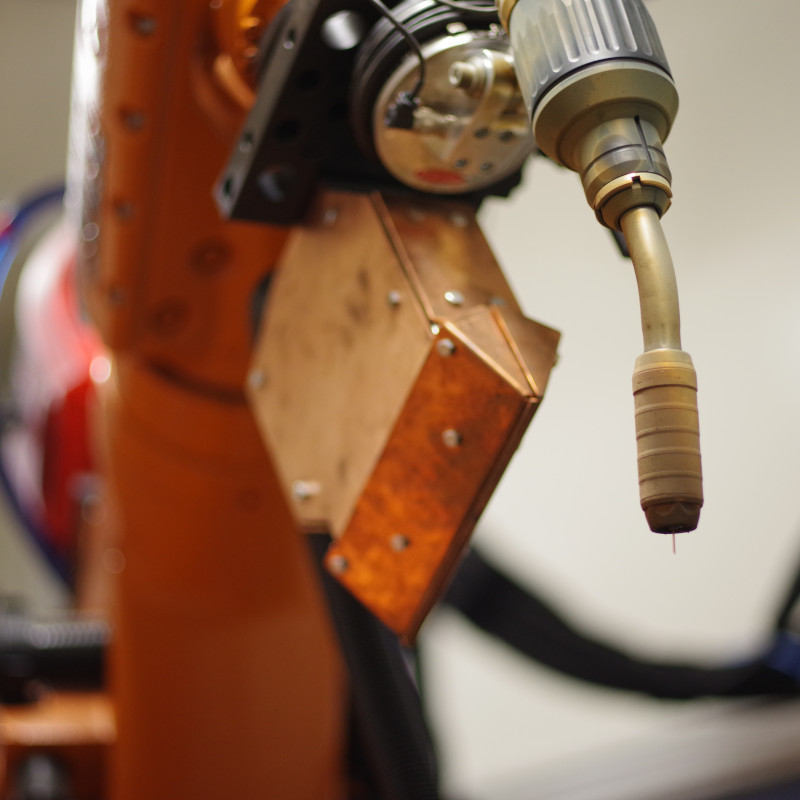

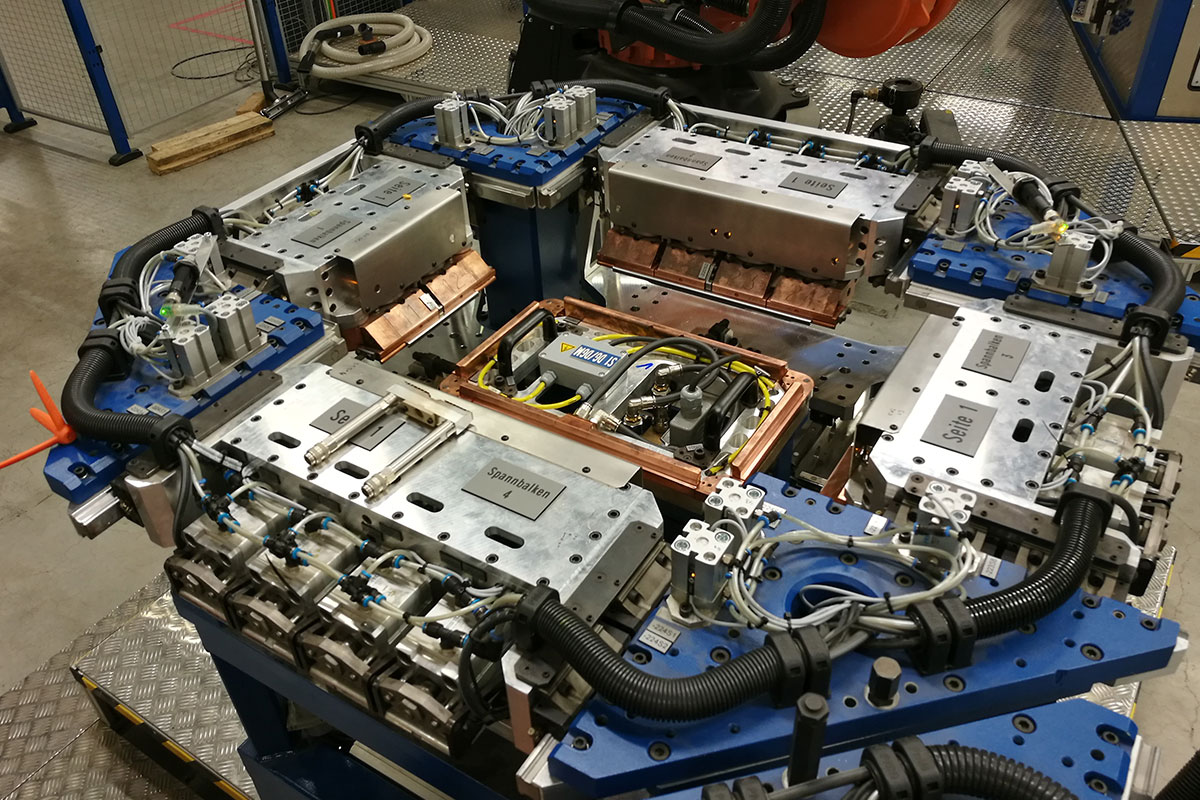

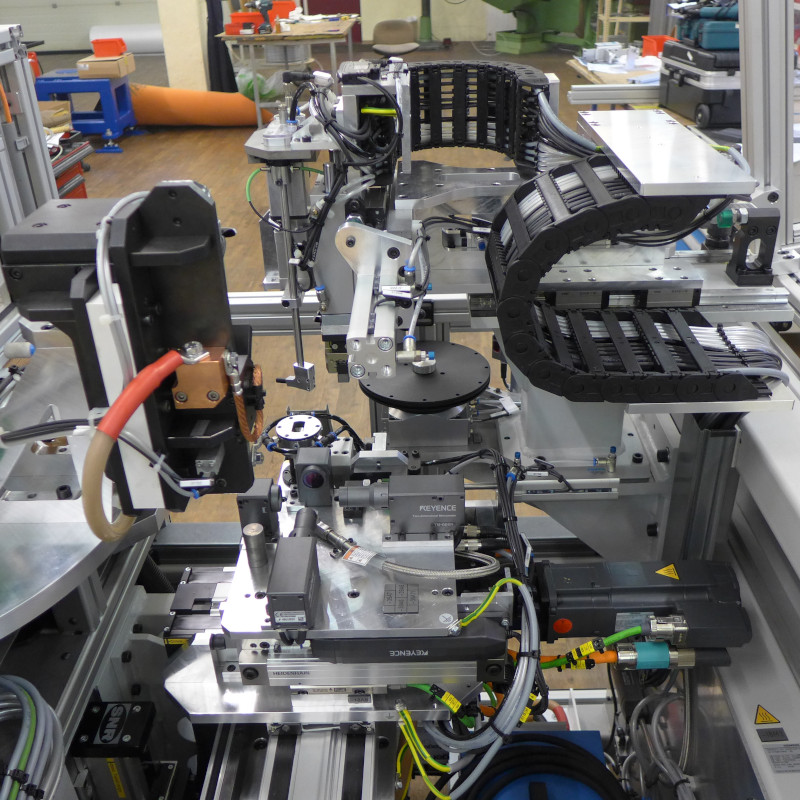

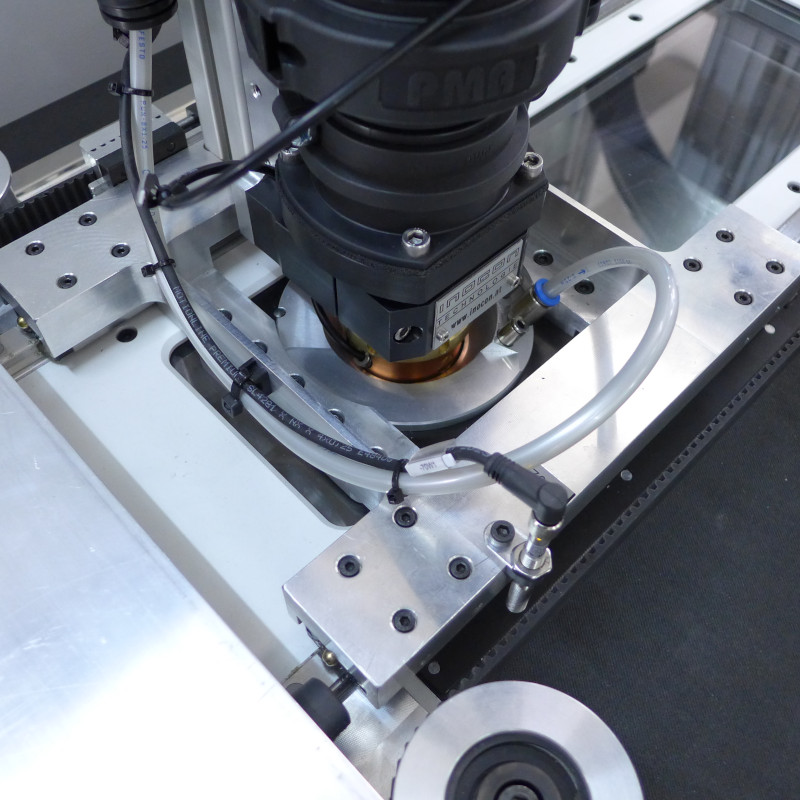

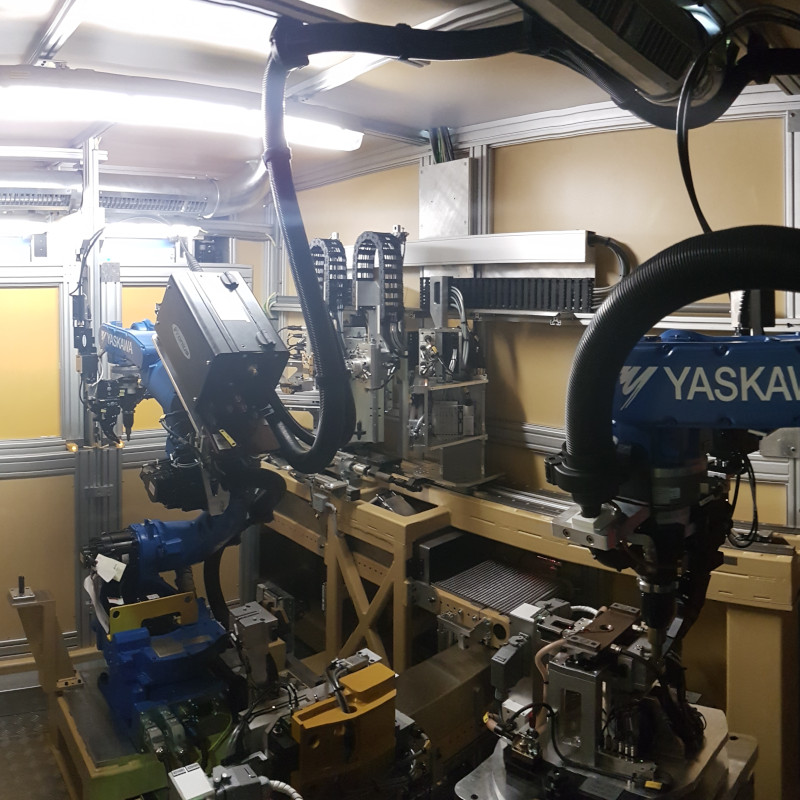

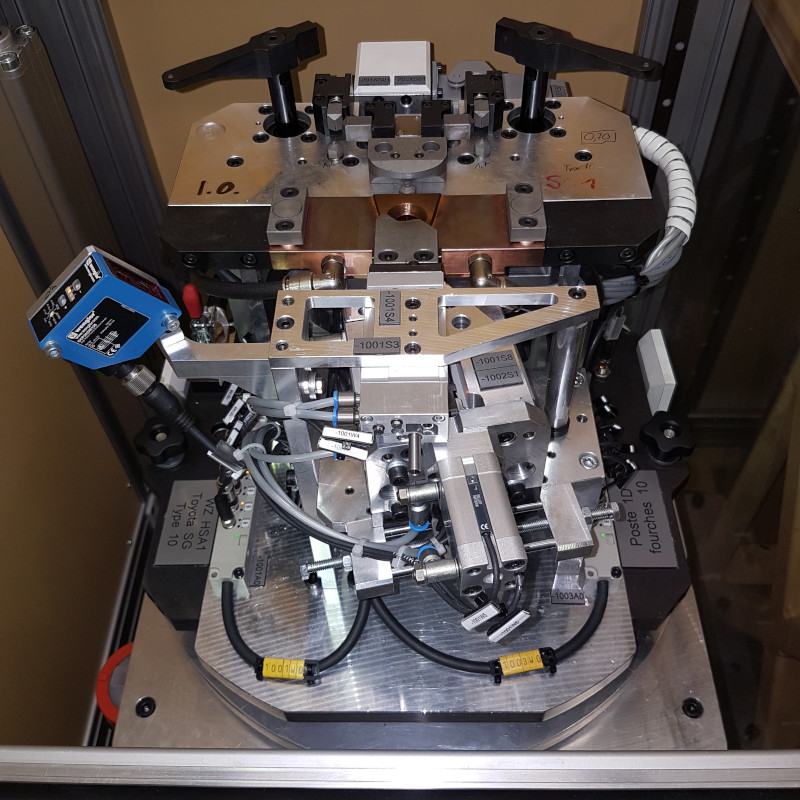

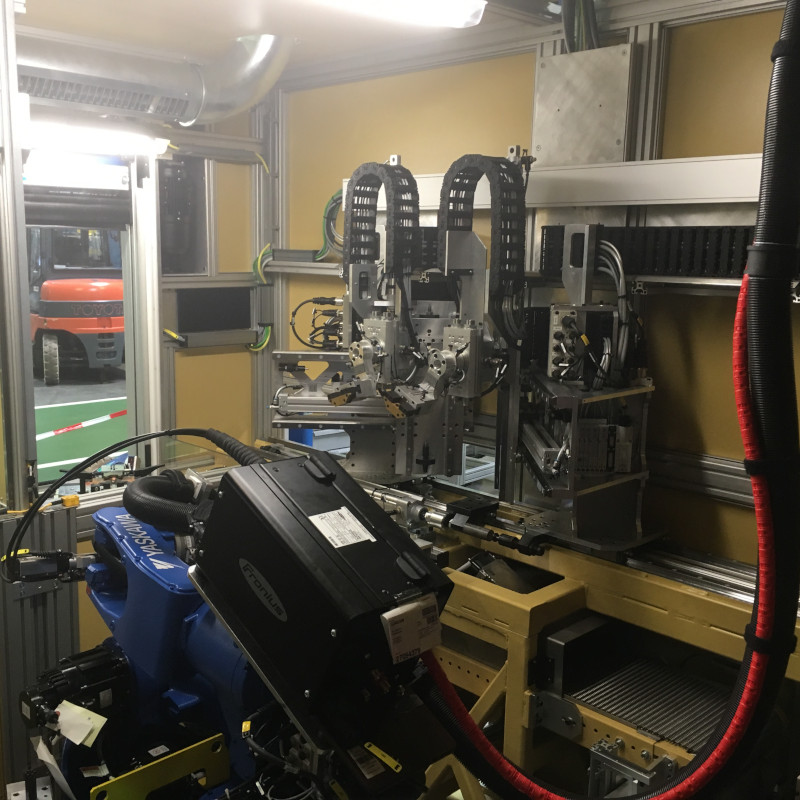

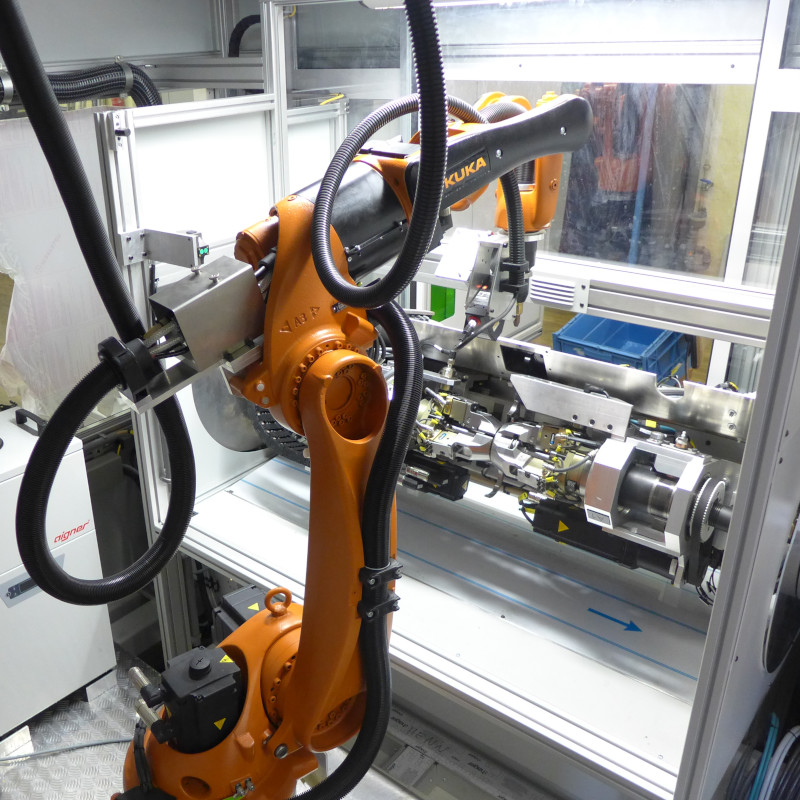

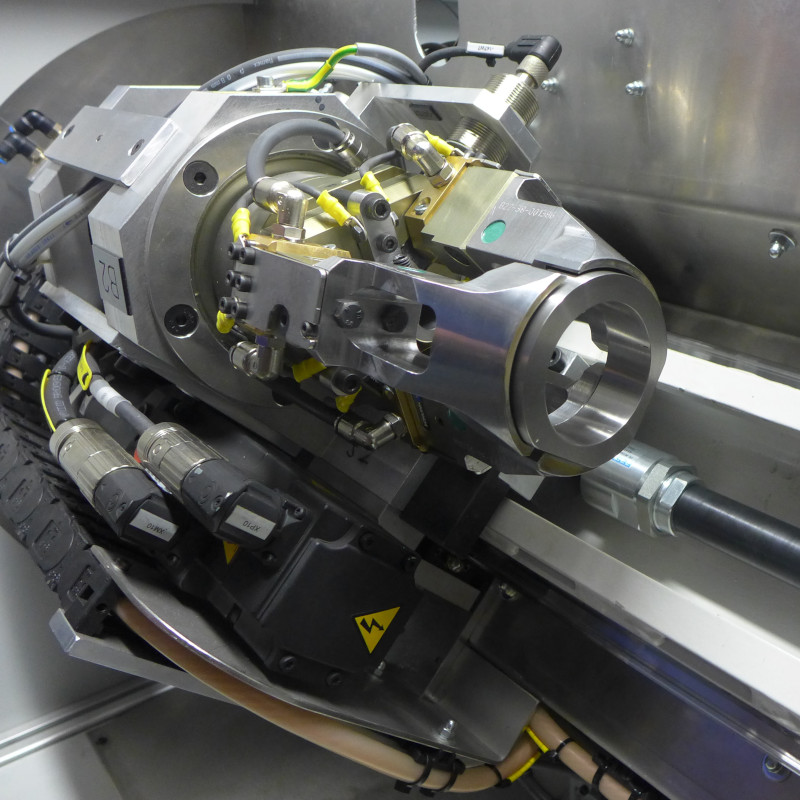

Eine große Herausforderung waren Losgröße-1-Produktionen bei einer Typenvielfalt von mehreren 100 verschiedenen Wellen. Diese Vorgabe konnte durch ein automatisches Rüsten der Schweißadapter mittels Handlingsroboter realisiert werden.